粉末冶金主要應用于哪些領域。粉末冶金作為一種以金屬粉末為原料,通過成形與燒結工藝制備材料和零件的先進制造技術,具有近凈成形、材料利用率高、可制備復雜結構與高性能合金等優勢,在多個工業領域得到廣泛應用。以下從核心應用領域、典型應用場景及新興發展方向三方面展開分析:

一、核心應用領域

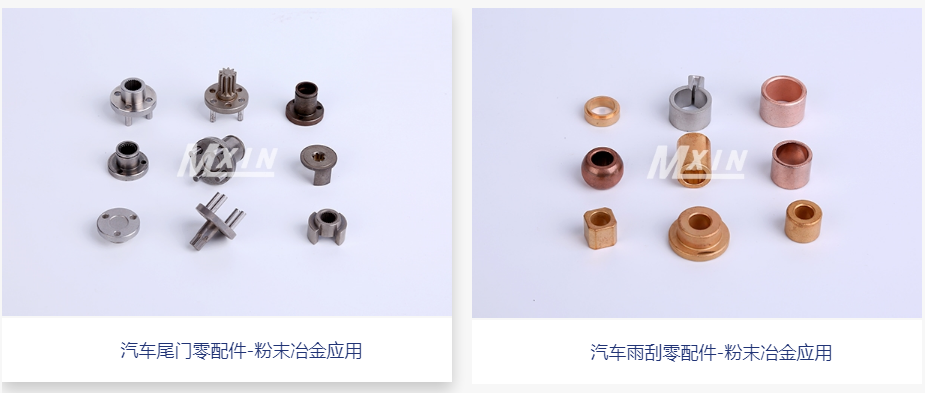

1. 汽車工業(占比超50%)

發動機與傳動系統連桿、凸輪軸、VVT部件:粉末冶金可制備高密度、高強度零件,替代傳統鍛造或鑄造工藝,減輕重量(減重10%-30%)并提升燃油效率。

同步器齒轂、行星齒輪架:復雜形狀零件一次成形,減少切削加工,材料利用率達95%以上。

底盤與制動系統高強度結構件:如擺臂、轉向節支架,通過粉末鍛造工藝(P/F)實現高密度(≥7.6 g/cm3)與高疲勞強度。

剎車系統零件:粉末冶金含銅剎車片基體材料兼具導熱性與耐磨性,延長使用壽命。

2. 機械制造與工具行業

精密齒輪與軸承多孔含油軸承:利用粉末冶金多孔特性,無需額外潤滑油槽,適用于高速、低負荷場景(如打印機、家電電機)。

硬質合金刀具:WC-Co(碳化鎢-鈷)基硬質合金通過粉末冶金制備,硬度達HRA 90以上,廣泛用于切削加工。

模具與耐磨件熱作模具鋼:如H13鋼粉末冶金材料,抗熱疲勞性能優于鍛造材料,延長模具壽命。

礦山機械襯板:高鉻鑄鐵基粉末冶金材料兼具耐磨性與抗沖擊性,降低停機維護成本。

3. 電子與電氣工程

磁性材料軟磁鐵氧體:Mn-Zn、Ni-Zn鐵氧體通過粉末冶金制備,應用于變壓器、電感器,高頻損耗低(100 kHz下損耗≤500 kW/m3)。

稀土永磁體:NdFeB(釹鐵硼)磁體粉末冶金工藝可制備高性能磁體(剩磁Br≥1.4 T),用于新能源汽車電機、風力發電機。

導電與屏蔽材料銅基電接觸材料:如Cu-W、Cu-Cr合金,通過粉末冶金控制第二相分布,提升抗電弧侵蝕能力,應用于斷路器、繼電器。

電磁屏蔽罩:鐵基、鎳基軟磁粉末復合材料可壓制成型,屏蔽效能達60-80 dB(10 MHz-1 GHz)。

二、典型應用場景解析

1. 醫療植入物

多孔鈦合金支架:通過粉末冶金制備孔隙率30%-60%、孔徑100-500 μm的多孔結構,促進骨組織長入,應用于人工關節、牙種植體。

不銹鋼醫療器械:316L不銹鋼粉末冶金制品(如手術器械手柄)耐腐蝕性優異(ASTM F138標準),生物相容性符合ISO 10993要求。

2. 航空航天

高溫合金渦輪盤:INCONEL 718鎳基合金粉末冶金工藝(如熱等靜壓HIP)可消除宏觀偏析,1000℃下抗拉強度≥1200 MPa,用于航空發動機。

輕量化結構件:鈦基粉末冶金材料(如Ti-6Al-4V)密度僅4.43 g/cm3,比強度高,應用于飛機起落架、緊固件。

3. 新能源領域

燃料電池雙極板:石墨基復合粉末冶金材料(導電率≥100 S/cm、氣密性≤10?? cm3/s),用于質子交換膜燃料電池(PEMFC)。

鋰電池集流體:銅箔、鋁箔通過粉末冶金工藝優化晶粒結構,提升導電性(銅箔電阻率≤0.017 Ω·mm2/m)與抗彎折性能。

三、新興發展方向

1. 增材制造(3D打印)融合

金屬注射成型(MIM)與SLM技術:結合粉末冶金與3D打印,實現復雜結構(如隨形冷卻流道模具)直接成形,材料利用率接近100%。

梯度功能材料(FGM):通過多組分粉末分層鋪粉,制備熱膨脹系數連續變化的部件(如航天器熱防護系統)。

2. 輕量化與高性能材料

高熵合金(HEAs):FeCoNiCrMn等體系通過粉末冶金控制晶粒尺寸(≤10 μm),室溫屈服強度達1 GPa以上,兼具耐蝕性。

金屬基復合材料(MMCs):如Al?O?/Al、SiC/Ti復合材料,通過粉末冶金實現納米級增強相均勻分散,比強度提升30%-50%。

3. 綠色制造與循環經濟

廢舊金屬回收:從切屑、磨屑中回收鐵基、銅基粉末,通過再制造成形技術(如熱壓燒結)生產新零件,能耗降低60%以上。

生物可降解材料:Mg-Zn-Ca合金粉末冶金制品植入人體后逐步降解,避免二次手術,應用于骨科固定器械。

粉末冶金生產廠家技術憑借其材料-工藝-性能一體化設計優勢,已成為現代工業不可或缺的制造手段。未來,隨著增材制造、高熵合金、綠色回收等技術的融合,粉末冶金將在高端裝備、新能源、生物醫療等領域持續拓展應用邊界,推動制造業向輕量化、高性能、可持續方向發展。